In onderstaande tekst het verhaal over het fabriceren van een printplaat zoals we ooit zijn begonnen.

Maar aangezien we toch wel veel printplaten gingen maken is deze procedure niet echt handig en erg tijdrovend. Daarom zijn we na enige tijd overgestapt naar een andere procedure. Zie de volgende pagina ‘Vervaardigen van een printplaat deel 2’

De printplaat, van bijna formaat A4, heeft wat hoofdbrekers gekost, hoe komen we aan deze print? Na lang speurwerk zonder echt succes, hebben we besloten de print zelf te gaan maken! De benodigde materialen: Printplaat, ontwikkelaar, etsmiddel en overige benodigdheden, zijn aangeschaft.

De ervaring met het maken van printplaten, dus ook de gevaren, zijn ruim aanwezig, echter printplaten maken is een secuur werkje waarbij vele factoren van invloed zijn op het slagen van de print. Omdat we dit niet op een woensdagavond (de standaard bouwavond) redden qua tijd is er een halve dag ingepland. Dit weekend gaat dit gebeuren. Zowel Marcel als ik hebben in het verleden, in professionele omgevingen, vele prints gemaakt, maar in een thuissituatie met ongeconditioneerde omstandigheden is toch andere koek.

De ervaring met het maken van printplaten, dus ook de gevaren, zijn ruim aanwezig, echter printplaten maken is een secuur werkje waarbij vele factoren van invloed zijn op het slagen van de print. Omdat we dit niet op een woensdagavond (de standaard bouwavond) redden qua tijd is er een halve dag ingepland. Dit weekend gaat dit gebeuren. Zowel Marcel als ik hebben in het verleden, in professionele omgevingen, vele prints gemaakt, maar in een thuissituatie met ongeconditioneerde omstandigheden is toch andere koek.

Fabricage van de printplaat

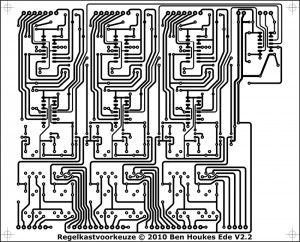

Voor professionele printplaten wordt gebruikt gemaakt van software-applicaties als Layo1 en Ultimate/Ultiboard deze gaan uit van z.g. Gerber-files welke aangeleverd kunnen worden aan een printstraat. De Gerberfiles bevatten alle informatie over de printsporen, boorgaten en andere benodigdheden voor het slagen van een print. Helaas, deze voorzieningen hebben wij niet.

De printplaat is een standaard positieve printplaat en is verkrijgbaar bij de betere elektronicahandelaar zoals ook de ontwikkelaar, het etsmateriaal en flux.

Het hele proces maakt gebruik van het z.g. positieve print procedé, niet belichte vlakken (sporen) op de print blijven achter na het etsen. Film en printplaat moet hierop afgestemd zijn.

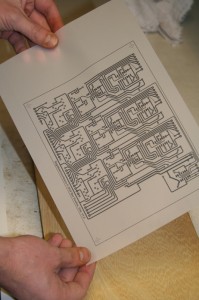

De lay-out is getekend in Microsoft Visio en op een standaard laserprinter (hoge toner waarde) in spiegelbeeld als film afgedrukt op speciaal transparant laserfolie.

Het belichten is één van de meest kritisch stappen in het proces. Te kort, maar ook te lang belichten heeft een negatieve werking op het eindresultaat.

Na een 4-tal proefprintjes bleek voor onze situatie een belichtingstijd van 2,5 minuten een goed gemiddelde.

Aardig weetje: De door ons gebruikte UV lamp is een gezichtsbruiner welke al weken bij het afval stond om naar de gemeentewerf afgevoerd te worden. We hebben hem gered, schoongemaakt en deed wonderbaarlijk goed zijn werk. Via een digitale regelbare timer (ook een zelfbouw project van 30 jaar geleden) wordt de lamp geschakeld. Na het belichten wordt de print ontwikkeld in een Natriumhydroxidy (na-oh) bad. Binnen enkele tientallen seconden is dit gereed. Na-oh wordt in poedervorm geleverd en moet gemengd worden met water.

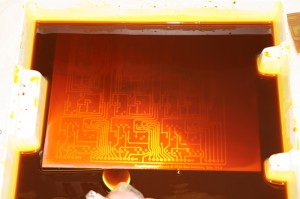

Het etsmateriaal is ijzer-3-chloride (FeCI3), wordt geleverd in kleine balletjes en moet worden opgelost in water. Voor een snelle oplossing en goede werking van het etsbad is het van belang dat de temperatuur van de vloeistof ruim boven de 20〬C is. 30 tot 40〬C is ideaal.

Bij het oplossen van de balletjes is het van belang dat balletjes compleet opgelost zijn voor dat begonnen kan worden met etsen, dit voorkomt het invreten van achtergebleven korreltjes in de print. Voorkom contact met de huid en alles wat ruikt naar metaal. Het is agressief spul!

Afhankelijk van de temperatuur van het etsmateriaal duurt het etsen van de print ongeveer 10 minuten. Zorg voor een constante beweging van de vloeistof over de print. Ongeveer 45 graden is een goede temperatuur van de vloeistof.

Zodra al het overtollige koper van de print is verdwenen, is de print gereed voor gebruik.

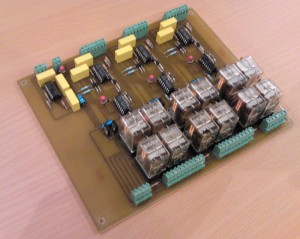

Na het etsbad zijn een aantal behandelingen nodig voor het behoud van de print, ruim afspoelen met water zodat alle chemicaliën van het etsbad verdwenen zijn. Opschuren van de print zodat de fotolaag van de printsporen verdwijnt (eventueel opnieuw belichten en ontwikkelen is ook een goed alternatief) waarna de print voorzien wordt van een laag flux. Dit voorkomt oxidatie, bevordert het vloeien van de tin en voorkomt koude soldeerverbindingen. Op de linker foto is het eindresultaat zichtbaar. Op de kolomboormachine zijn de boorgaten geboord. Componenten plaatsen, solderen en de print testen. Zie foto hieronder. Hij functioneert uitstekend! Al met al zijn wij zeer tevreden met het eindresultaat!